ecosnos.ru

|

ecosnos.ru |

|

|

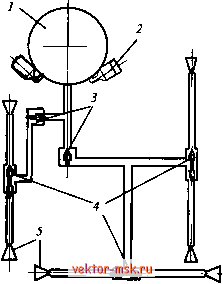

Главная Управляемые энергетические установки 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 [ 111 ] 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153  Рис. 8.9. Вариант принципиальной схемы РЭУ: 1 - газогенератор; 2 - узел гашения; 3 - регуляторы режима; 4 - клапаны перепуска газа; 5 - сопловой блок 8.3.1. ГАЗОВОДЫ Газогенераторы РЭУ на твердом топливе могут компоноваться в зонах, существенно удаленных от исполнительных элементов (сопл). При этом масса газоводов по причине их большой протяженности может составлять значительную часть массы энергоустановки. Результаты исследований показали, что при температуре продуктов сгорания более 2300 К целесообразно применение холодной схемы газоразведения (газовод изнутри защищен теплозащитным покрытием), а при более низких температурах - горячей схемы газоразведения (продукты сгорания соприкасаются с конструкционным материалом, а ТЗП наносится на наружную поверхность газовода). Причем масса газоводов с наружным ТЗП по сравнению с газоводами, имеющими внутреннее ТЗП, может уменьшиться на25 ... 30%. На пути уменьшения массы газоводов стоит ограничение по температуре продуктов сгорания, вызванное физико-химическими х^актеристиками применяемых материалов. В газоразводящей части РЭУ на ТТ широко используются жаропрочные сплавы на основе ниобия и молибдена. Некоторые характеристики этих материалов представлены в табл. 8.7 и на рис. 8.10 и 8.11. При температуре продуктов сгорания до 2000 К для изготовления газоводов горячей схемы газоразведения предпочтительно применять ниобиевые сплавы типа ЗВМЦ. Однако при скорости газа -200 м/с продукты сгорания начинают взаимодействовать с конструкционным материалом, интенсифицируются экзотермические реакции, и ниобий начинает выгорать. Появляется необходимость в нанесении на внутреннюю поверхность газоводов защитных П01фЫТИЙ. 8Л. Хара1стеристи1си ниобиевых и молибденовых сплавов

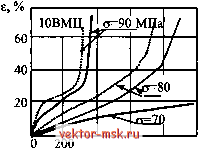

Рис. 8.10. Диаграмма деформирования сплавов при температуре 1773 К е,% 60 40 20 01

О 50 100 150 200 /, с  400 600 800 t.c

Рис. 8.11. Кривые ползучести ниобиевых сплавов при температуре 1773 К Реальный путь решения защиты тугоплавких металлов и сплавов от воздействия высокотемпературного потока - создание по1фы-тай на основе силищщных, борид-силищщных, силищщ-оксидных систем тугоплавких (Мо, W) и пфеходных металлов IVa группы с повышенной термостабильностью, жаро- и термостойкостью. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||